3、金型 Metal Mold

社内にて金型製作にも対応可能です。

最短で7日にて新規金型をお客様の要求に合わせて製作します。

We can design a new metal mold in our company to meet our customers' requirements flexibly within minimum seven days.

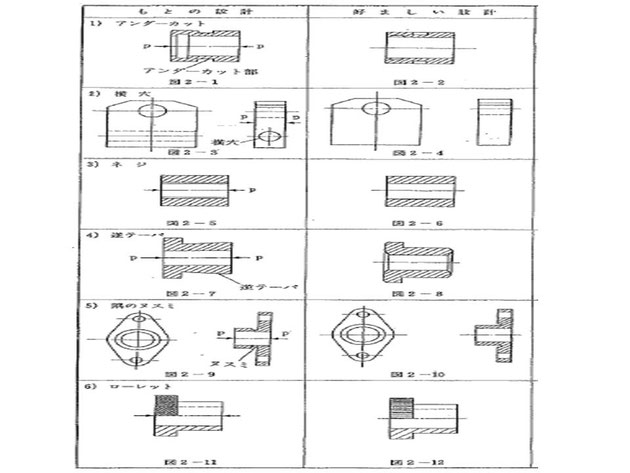

解説その1 成形金型により抜き出しに関する制約

注1:P=加圧方向とする。

注2:左側タテ列=もとの設計、右側タテ列=好ましい設計

1)アンダーカット

単体成形におけるアンダーカットは、困難なため避ける。

必要な場合は、ストレートに成形し、切削加工となる。

2)横穴

加圧方法(P矢印)と平行でない穴の成形は困難なため、できるだけ省く。

3)ネジ

内外径ネジは成形できないので、切削によるネジ加工が必要となる。

4)逆テーパ

左側・図2-7に示すようなテーパが、どうしても必要な場合は、切削加工となる。

5)隅のヌスミ

左側・図2-9のボス付根のヌスミは、切削加工によくみられるものであるが、型成形の場合には、右側・図2-10に示すように、ヌスミは加圧方向につける。

6)ローレット

アヤ目ローレットは、抜き出しができないため、平目ローレットとする。

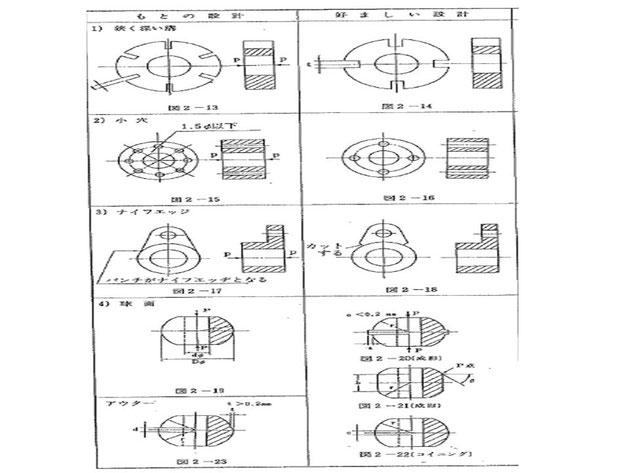

解説その2 長寿命の型を得るための制約

1)狭くて深い溝

幅の狭い深い溝は、パンチおそび金型の寿命を短くするため、避けること。

2)小穴

直径1.5以下の小穴は極力避け、径を大きくしてコアロッドの折損を防止する。

3)ナイフエッジ

左側・図2-17に示すように、ボス部とフランジ部の接合部がシャープとなるため、金型が非常に破損しやすい。したがって、右側・図2-18に示すように、フランジの形状を変えることにより、型の破損防止になる。

4)球面

完全球面は成形できないので、右側・図2-20のようなフラットな部分をつける。図2-20のaの突き出しを嫌う場合は、右側・図2-21のように成形し、これを焼結後、図2-22のようにコイニングすることもできる。しかしやはりある程度のフラット部分Cはできるが、ここは突き出しではなくストレートとなる。なお、図2-21の成形では、P点での曲線を接戦と、水平線となる角θは20度以内とする。また左側・図2-23のような形は押し型を損傷する機会も少なく、望ましい形状である。

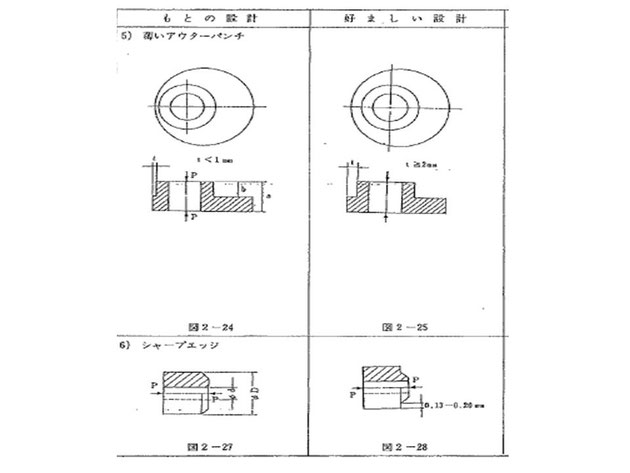

5)薄いアウターパンチ

左側・図2-24のtが小さいと、下パンチアウターも小さくしなければならず、強度的にも弱くなる。そのためには、b/a<0.3の時は、t>1mmであること。

6)シャープエッジ

フラット面をつけ、その大きさは0.13mm~0.2mmがよい。

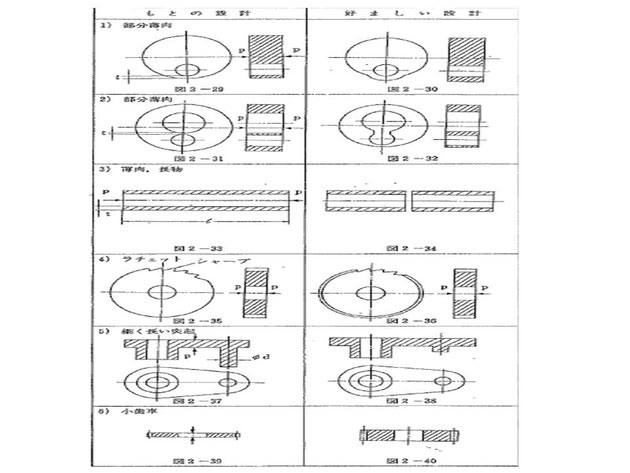

解説その3 均一な密度を得るため、および成形体取り扱い上の制約

1)部分薄肉

左側・図2-29に見られるように、内径が極度に偏心し、部分的に肉厚の薄い部分のある製品を成形すると、薄い部分は、粉末を充填する際に、粉末がブリッジをつくり、密度差をつくる要因となる。

2)部分薄肉

左側・図2-31のような形状は、接近した穴にはさまれた部分の密度が低下するため、右側・図2-32に示した形状にするか、2つの穴の間の距離:t寸法を3mm以上とする。

3)薄肉×長物

このような形状の場合には、

t>0.8mmおよび

l/t<24(Cu系)

l/t<20(Fe系)

l/d<2を厳守しなければならないが、

できるだけ(l/t<10)/(l/d<1.5)が望ましい。

4)ラチェット

ラチェットを設計する場合は、右側・図2-36に示すように、ラチェットの先端に平坦部をつけ、成形体の取り扱いを容易にしてやることが必要になる。

5)細く長い突起

左側・図2-37のように細くて長い直径dは成形体の取り扱い上、折損、クラックなどの発生する可能性が高いため、できる限り太く短くする。

6)小歯車

歯幅(t)が1mm以下のもの、おそびモジュールが0.3以下の歯車は、歯先の密度が低下し、破損しやすいため、取り扱いが困難となる。

浦和冶金工業株式会社

粉末冶金・焼結含油軸受

Tel 048-558-2323

Fax 048-558-1550

浦和冶金工業株式会社

粉末冶金・焼結含油軸受

Tel 048-558-2323

Fax 048-558-1550